摘要:數控車床主要用于加工回轉零部件���,對于簡單的回轉工件��,可以通過人工進行點位計算進行手工編程即可�����,但對于復雜的回轉零部件����,由于點位較多,需要單個點分別輸入進行程序編制���,工作量較大���,嚴重影響生產效率���。因此通過對UG/NX10.0軟件后處理功能的探索,利用UG/Post Build 功能, 針對配置FANUC數控系統的數控車床開發后置處理器�,使得所生成的程序代碼能夠直接應用于數控車床。

關鍵詞:數控車床��;UG/Post Build�;FANUC數控系統;后置處理器

1 ��、引言

后置處理(Post Processing)是數控加工自動編程中需要考慮的一個重要問題���,是數控編程技術的關鍵技術之一����。作為CAD/CAM系統與機械制造連接的紐帶��,后置處理的主要任務是根據具體機床運動結構和控制指令格式�,將前置處理計算的刀位數據變換成機床各軸的運動數據,并按其控制指令格式進行轉換���,成為數控機床的加工程序�。因此,配置和開發有效的后置處理程序對解決從設計到制造過程存在的瓶頸���、提高編程效率和加工的可靠性有著重要意義���。為提高自動編程效率,充分發揮數控車床的優勢����,本文通過 UG/Post Build 功能,針對配置 FANUC 數控系統的數控車床開發了專用后置處理程序��,并通過產品加工驗證了該后置處理的正確性�。

2、 數控車床主要參數

機床:FT450��;數控系統:FANUC_ 0i _D����;工作行程:x軸為450mm����、Z軸為500mm,刀庫容量8把�。

3�����、 FANUC_ 0i _D 數控系統輔助功能的應用

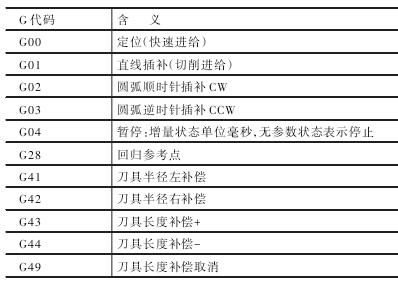

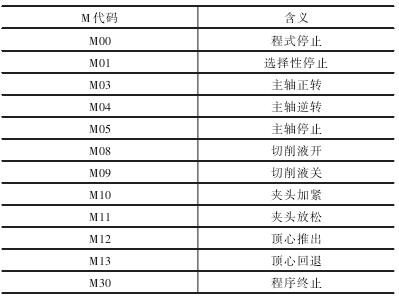

一個完整的數控加工程序由開始符��、程序名���、程序加工指令、結束符等組成���。常用的指令有:G 功能(準備功能)�����、M功能(輔助功能)���、F功能(進給功能)、S功能(主軸旋轉功能)����、T功能(刀補功能)等指令。G功能(準備功能):使機床和數控系統之間建立起某種加工方式的指令���,分為模態代碼和非模態代碼�。M 功能(輔助功能):控制機床及其輔助裝置的開、關功能的一種命令���,如開���、停冷卻泵;主軸正反轉�、停轉;程序結束�;刀具的更換等功能。本文中 FT450 數控車床數控程序常用 G 功能�����、M功能的代碼及含義分別如表1�����、表2所示��。

表1 常用G功能代碼及含義

表2 常用M功能代碼及含義

4 ���、加工程序對后置處理的要求

(1)NC程序自動換刀。

(2)每一程序結束后����,機床主軸停轉�����,冷卻關閉���,Z方向回零,便于檢查工件加工質量����。

(3)在每一程序結尾處增加加工時間顯示,便于工時計算���。

5 ����、應用UG/Post Build開發FANUC系統數控車床后置處理

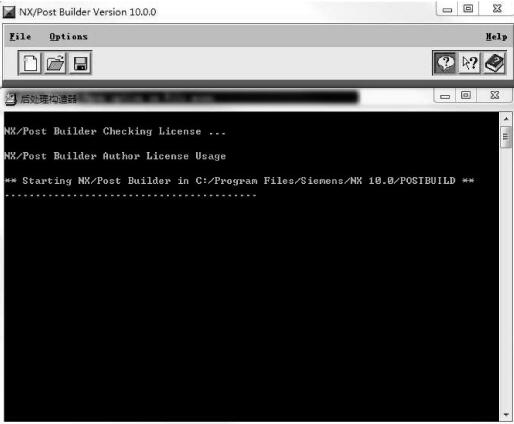

UG/Post Build 是 UG 提供的一個可視化的編制后置處理程序的工具����,應用非常方便,它有一個非常重要的優點:所見即所得��。它使用 UG 內部刀軌數據作為輸入,經后處理后直接將刀具軌跡轉換成機床能夠識別的NC代碼����,不用再輸出CLS文件[1]。本文主要以FANUC數控系統為論述對象創建一個數控車床的后置處理程序����,步驟如下:

(1)在電腦左下角點擊“開始”按鈕,在所有程序目錄下����,打開 NX\Post Build 后置處理程序構造器,如圖1所示��。

圖1 后置處理程序構造器界面

(2)新建一個后處理�����。在新建后置處理“Creat New Post Processor”對話 框 中 �,Post Name 為 FANUC_ 0i _D,輸出單位“Post Output Unit”設置為米制��,機床類型選擇 Lathe(車床)�����,機床控制系統從Library中選擇FANUC�����,如圖2所示��,控制系統的選擇非常重要��,一定要正確選擇所用數控系統���。

圖2 新建FANUC_ 0i _D后處理器

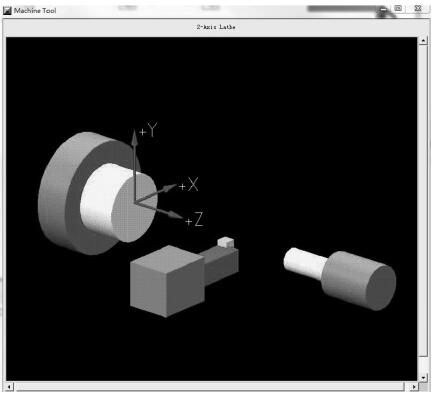

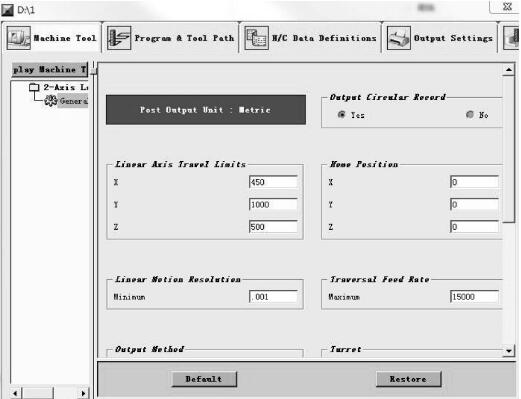

(3)單擊“Creat New Post Processor”對話框中的“OK”按鈕�,進入用戶編輯界面�����,在“Mchine Tool”屬性頁的左面結構窗口中設置和FANUC數控系統相關的參數��。設置完成后�����,點擊“Display Machine Tool”按鈕���,系統顯示2-Axis Lathe數控車床簡圖�,如圖3所示。

圖3 2-Axis Lathe數控車床簡圖

(4)機床參數設置����。床自身的數據輸入機床參數,如各軸的極限行程���、最大進給速率等�����,如圖4所示����。

圖4 機床參數設置

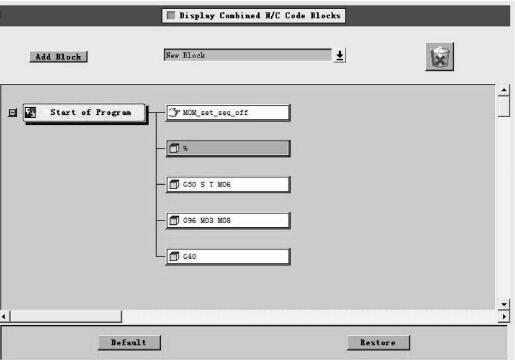

(5)程序和刀軌參數設置���。定義程序開始程序段:此處定義數控車程序開頭部分需要書寫的程序段�。在 start of program 程序塊里輸入G40(取消刀具補償)�����,否則會造成一定的安全隱患�,M06實現自動換刀功能,創建過程如圖5所示����。

圖5 開始程序段的創建

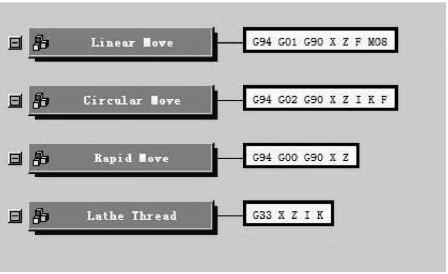

(6)定義數控程序加工過程程序段���。程序加工過程中常用到的直線插補 G01��,圓弧插補G02\G03等�����,不再贅述���,如圖6所示�。

圖6 數控程序結束程序段

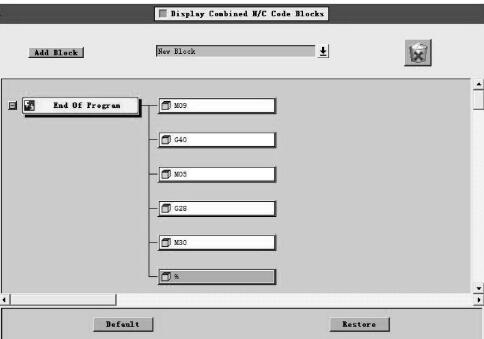

(7)定義數控程序結束程序段����。其中包括取消刀具補償(M40),關閉切削液(M09)���,主軸停轉(M05)�����,主軸 Z 方向回原點����,以便檢查工件加工質量,如圖7所示�。

圖7 數控程序結束程序段

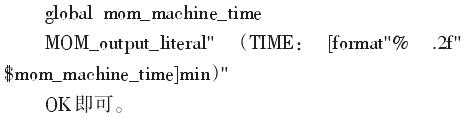

(8)在程序結尾處增加加工時間的顯示,以便工時計算�。

點擊圖 7 中的下拉列表,選擇 Custom Command添加到%后面����,彈出圖 8 所示對話框。在文本欄輸入Total_Time���,對話框空白處填寫:

圖8 顯示加工時間程序段

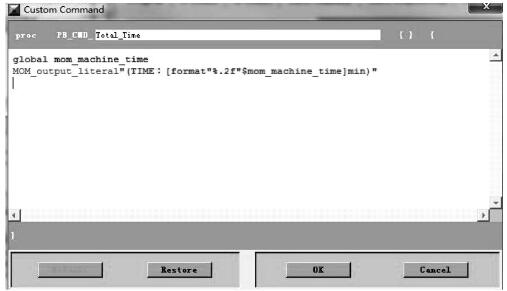

(9)保存退出���,在保存文件夾目錄下生成FANUC_0i _D_post.cdl,FANUC_ 0i _D.pui�,FANUC_0i _D.tcl3個文件源代碼,圖9所示為生成的部分后置處理源代碼���。

圖9 部分后置處理源代碼

(10)數控車后置處理程序與UG NX10.0的集成�����。為了在 UG/NX10.0 安裝程序中順利找到新創建的機床后置處理程序�����,便于加工程序的生成��,必須把新生成的3個源文件 FANUC_ 0i _D_post.cdl�����,FANUC_ 0i _D.pui��,FANUC_ 0i _D.tcl 集成安裝到Postprocessor文件夾內才能生效�。

6 ��、運用UG/NX10.0編寫程序進行實驗驗證

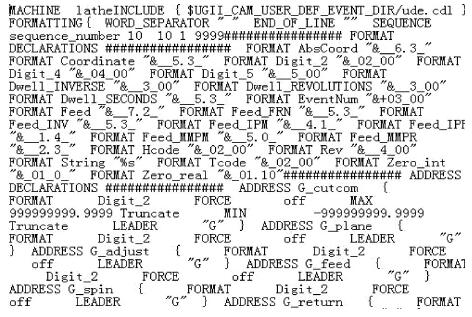

應用UG/Post Build開發FANUC數控系統數控車專用后置處理程序[1]�����,對復雜外形回轉件加工刀軌文件進行后置處理���,輸出的數控加工程序應用數控車進行加工����,驗證了該后置處理程序的正確性���。加工某一零件時(見圖 10)���,采用單向輪廓切削加工方式��,切削深度恒定��,以避免突然變向或深度變化影響加工精度���,其他的參數按常規參數設置,加工過程與仿真過程完全一致�����,沒有運動干涉��,加工的零件經過檢驗后其尺寸精度等滿足工程要求��。

圖10 計算機演示加工效果

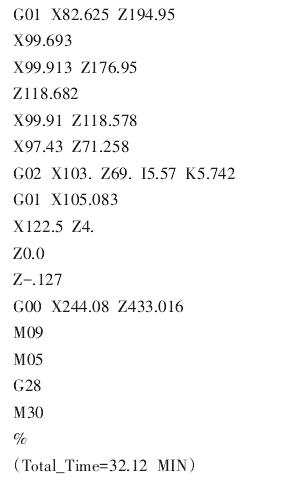

下面是該零件進行后置處理后生成的部分程序代碼:

7 ��、結束語

應用 UG/Post Build 開發 FANUC_0i_D 數控系統后置處理程序所生成的數控代碼�����,無需生成 CLS 文件�,可以直接生成用于數控車床的程序代碼��,加工各種復雜回轉零部件���,從而極大地提高數控車床的編程效率,同時��,各個企業的數控系統及軟件版本各有不同�����,所開發的后處理并不能應用于不同的機床��,但對其它后處理的開發起到一定的借鑒作用�。